每52秒下线一片车轮 来感受山西“灯塔工厂”的智造活力

来源: 央视新闻

2025-09-14 09:40:00

山西是能源大省。“十四五”前四年山西规模以上工业煤炭产量累计51.26亿吨,占全国总量的四分之一以上。

在做好电煤保供的基础上,这几年,山西努力构建新型能源体系,配套发展风电、光伏发电、氢能等能源。利用四条特高压输电线路,晋电外送规模持续扩大,2021到2024年,净输出电量累计5821亿千瓦时,居全国前列,绿电外送交易量连续两年全国第一。

现在山西新能源和清洁能源装机占比达到54.4%,绿电占比已经超过了传统能源。目前,“十四五”期间开工建设的一条从大同到天津南的特高压输电线路,将有力支援京津冀发展。

向绿向新 加快构建新型能源体系

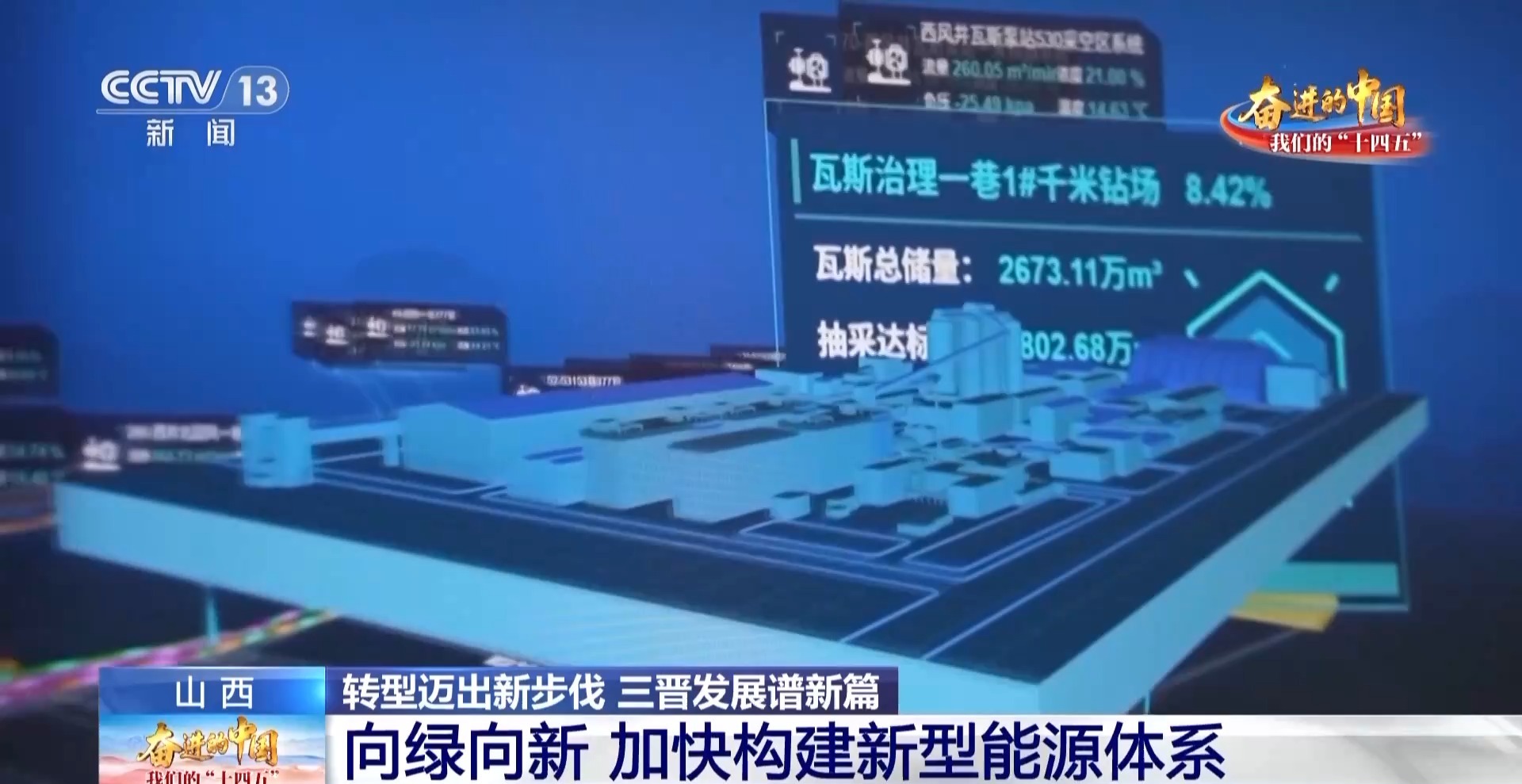

山西台记者 白天晴:透明的玻璃房、黑色的金属柜、闪烁的信号灯,这是山西一家煤矿的云平台数据中心。作为能源革命综合改革试点,山西的煤矿正在向“数智化”转型。

基于云计算打造的数据中心,矿井也有了智慧大脑。目前,这家煤矿已建成智能化煤矿系统项目36个,井下变电所、井下水泵房等无人值守场所40个。曾经威胁煤矿开采的瓦斯,如今也有了更智能的监测手段。

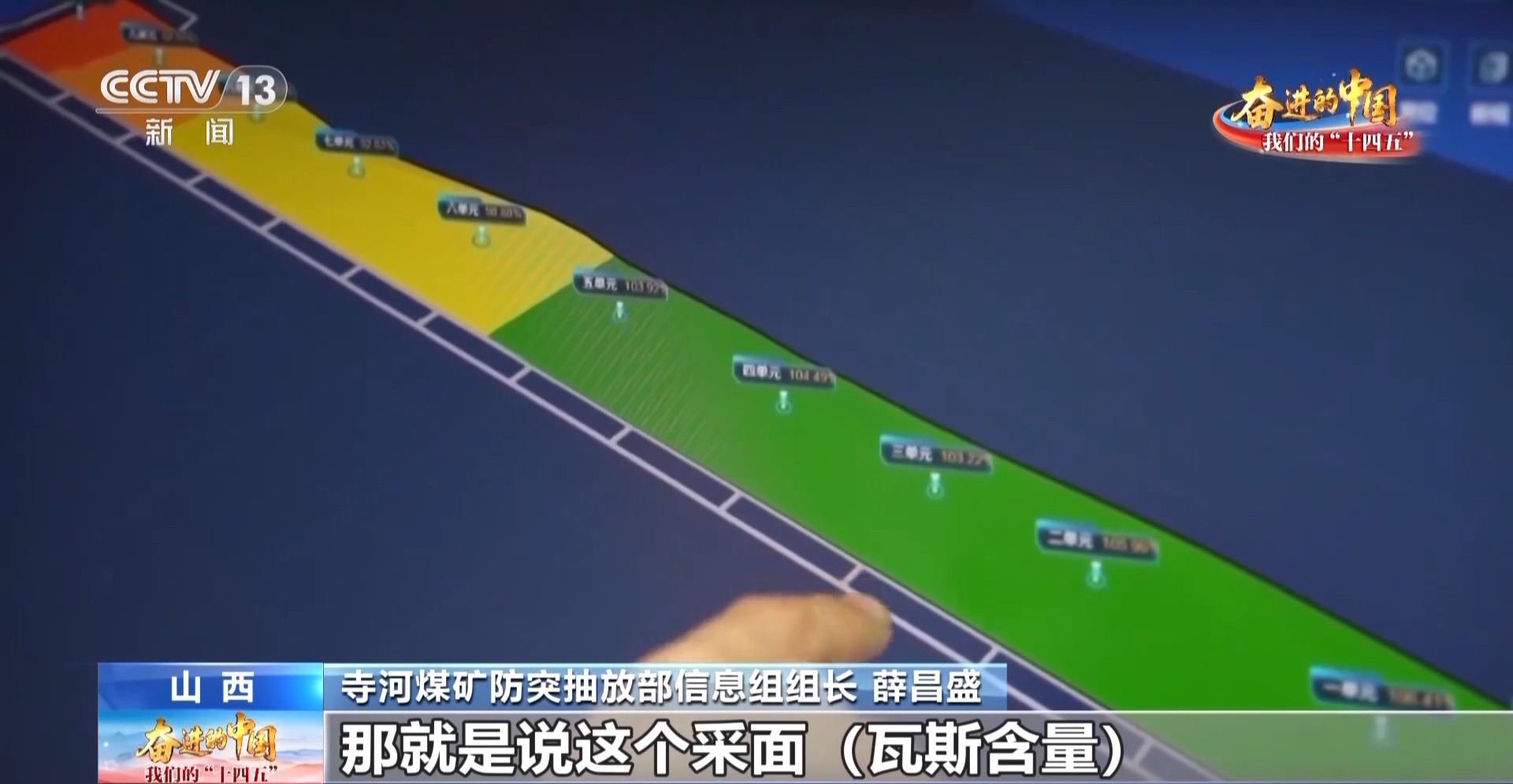

利用大数据、可视化等新技术,来自井下的1325个模拟量监测点,构建出三维可视化展示,井下的复杂构造与气体流动在大屏幕上一目了然。智能检测系统还用“红、橙、黄、绿”四种颜色进行分级预警。

寺河煤矿防突抽放部信息组组长 薛昌盛:当一个采面整体变绿的时候,那就说明这个采面瓦斯含量整体是抽采达标的,以前需要派2~3个人进行现场实测,现在在电脑上实时进行监控。

在山西,智能化煤矿已建成298座,其产能占生产煤矿产能65.5%,居全国第一。今年还要建设智能化煤矿130座,到2027年全省正常生产煤矿基本实现智能化。

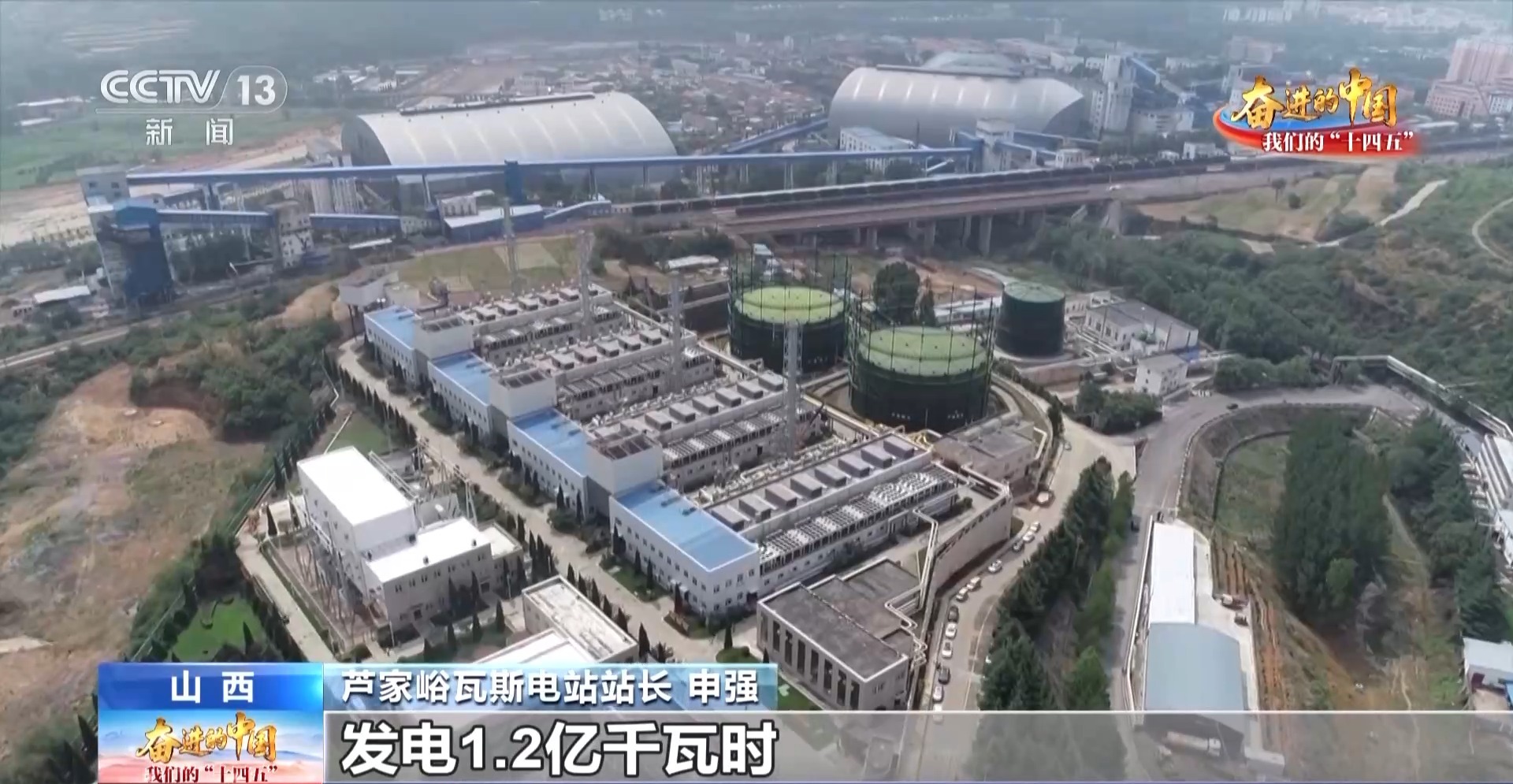

山西台记者 白天晴:煤炭绿色开采是基础,高端多元利用更关键。山西晋城市的芦家峪瓦斯电站,邻近煤矿抽采的瓦斯通过管道输送过来就能进行发电。在山西,目前已经建成了117座瓦斯电站。

从井下直接抽采的煤层气就是人们常说的“煤矿瓦斯”。高浓度瓦斯的利用技术已经成熟,但浓度低于30%的低浓度瓦斯因为易爆,无法长距离运输,过去只能排放处理。这几年,山西积极发展低浓度瓦斯发电项目,把煤矿瓦斯进一步“吃干榨尽”,真正实现变废为宝。

芦家峪瓦斯电站站长 申强:光我们这个电站一年就能消耗瓦斯气3000万标方,完成发电量1.2亿千瓦时。

山西台记者 白天晴:发展绿色能源,是加快构建新型能源体系的关键。在国网山西电力调度控制中心的大屏幕上,实时显示着全省新能源发电数据。目前,新能源和传统煤电结构实现历史性反转。

国网山西电力调度控制中心水电及新能源处专责 刘煜:现在新能源装机是5年前的2.3倍。仅今年上半年,新能源的发电量就达到了5年前新能源全年发电量的1.5倍。

五年来,山西的新能源和清洁能源装机占比从39.68%提升到54.4%;绿电外送交易量连续两年全国第一。山西正加快构建新型能源体系,为全国经济高质量发展提供能源保障。

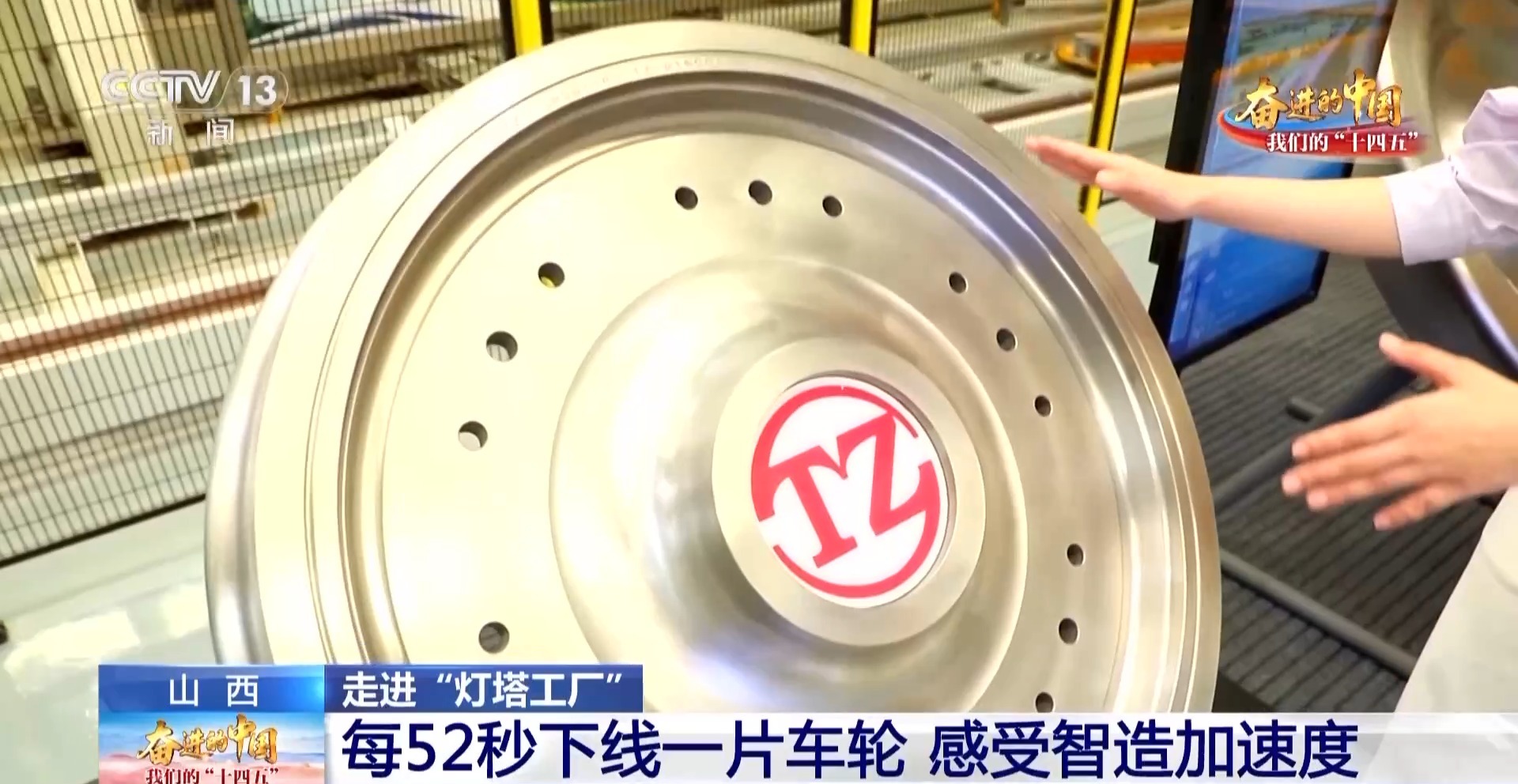

“十四五”期间,山西高端装备制造业增加值年均增长7.2%。就在去年,山西的一家车轮生产企业成功入选全球“灯塔工厂”网络,成为全球轨道交通行业首座“灯塔工厂”。“灯塔工厂”被誉为“世界上最先进的工厂”,是当今全球制造业领域智能化和数字化的高水平代表。

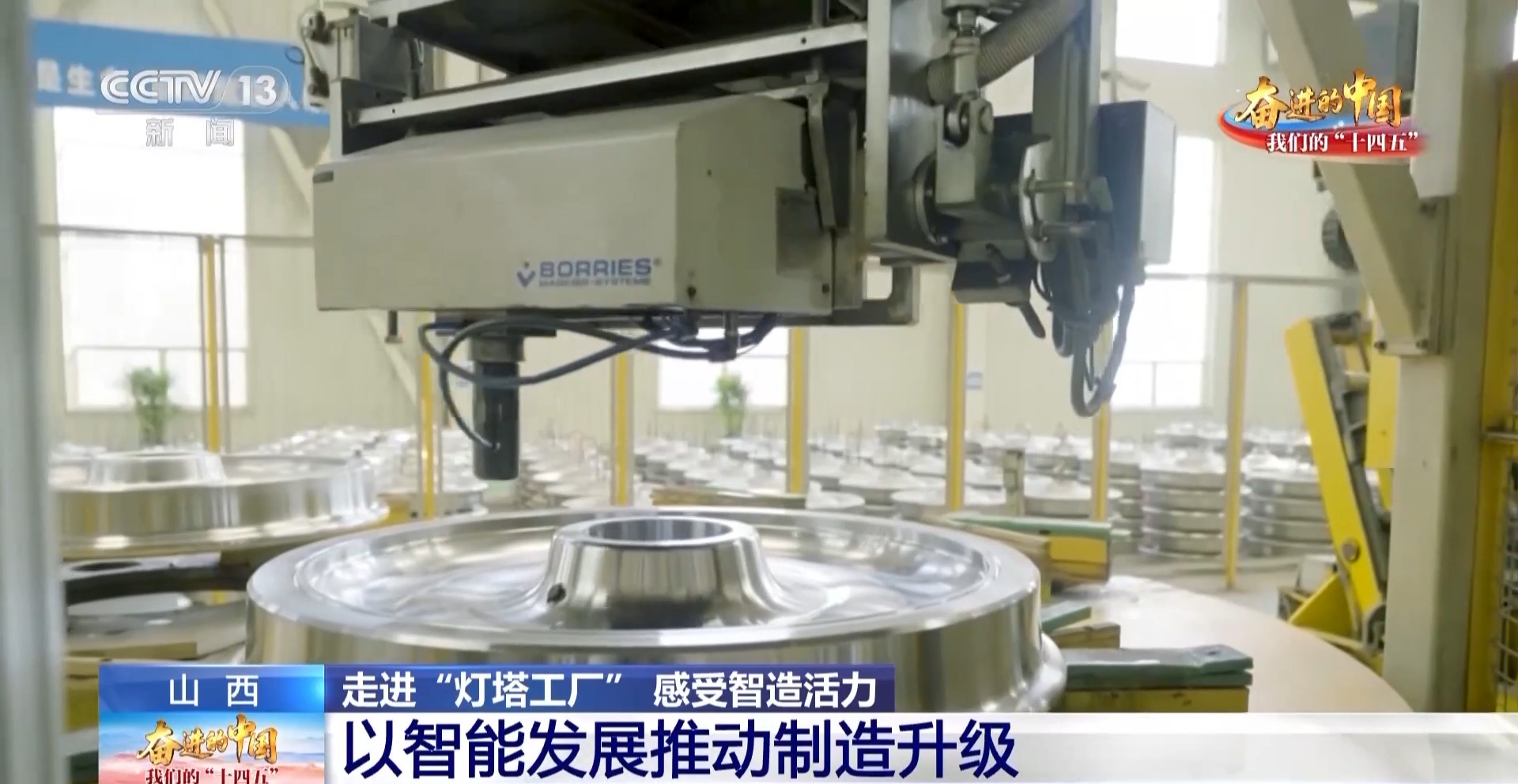

山西台记者 武思宇:在太重轨道的生产车间,原材料从运送、加热到轧制、成型,整条生产线上几乎没有工人,不停忙碌着的是一个个的机械臂,以及工作人员远程操控的智能设备。这些机械臂不仅能适应高温作业,也能搬得动几百公斤的钢坯。在这里,每52秒就有一片成品车轮下线。一年就能生产70万片车轮。

这个有小圆孔的车轮是应用在高铁列车上的,它是世界上最先进的车轮之一,咱们出门旅行乘坐的复兴号用的就是它。

这个是应用在地铁上的车轮,别看它长得平平无奇,实际内有乾坤。轮毂内侧,有一个银色圆环,这可不是装饰,它能把噪声降低到5分贝以下,有了它我们才能安静乘坐地铁。除了服务国内市场,这里的部分产品也出口到全球70多个国家和地区。

以智能发展推动制造升级

既然是“灯塔工厂”,它和传统的生产方式还有哪些不同呢?我们来看一张数字化改造前的照片。这是钢坯压制过程中的加热环节,过去需要工人师傅在高温环境下,通过肉眼去观察钢坯的颜色变化、来判断如何控温。而现在,同样的生产环节,工人师傅只需要操作电脑就能实现精准控温,这是因为AI智能燃烧系统直接接管了这个“桑拿房”。

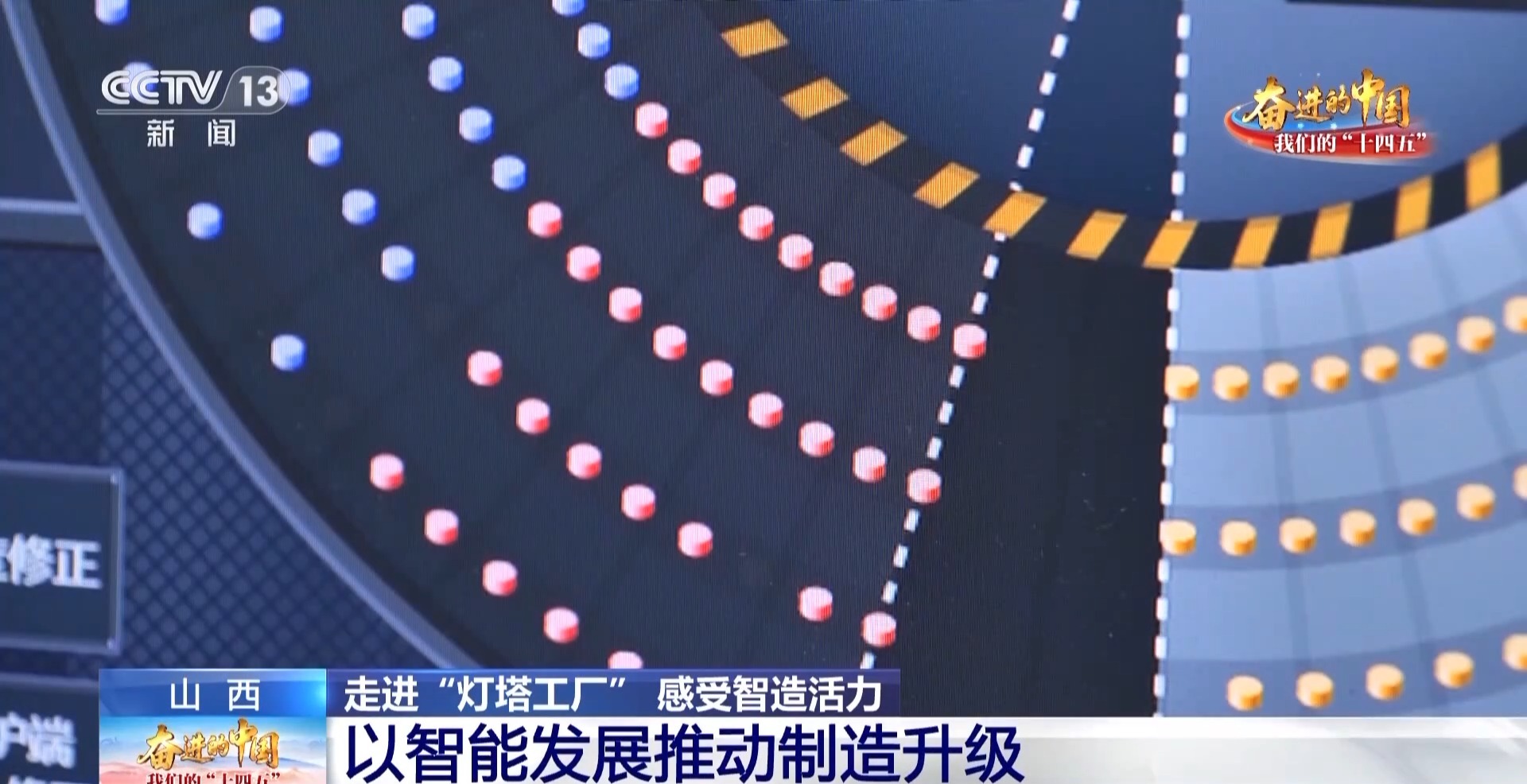

屏幕上的各色小圆点,就是环形炉内的钢坯,系统能实时精准计算钢坯各个点位的温度,还能自动调整火力,找到最佳加热方案。整个生产环节,能耗比较过去直接降低了17%。

高温锻造之后的钢坯被压成一片冒着火光的钢饼,经过冷却后被送往下一个“车削”车间,这里的加工过程就好比我们做美甲,需要修型、打磨,这里的机械臂会进行精细加工,直到车轮尺寸和光滑度都完美符合图纸要求。

最后,车轮就来到了检测车间,每一片车轮都经过数据识别、机器检测等严格的智能化体检才能够合格下线,检测精度达到20微米,差不多是一根头发丝的四分之一。

这几年,企业有了大数据、工业互联网作支撑,整条产线基本实现了无人操作,产量提高了33%,产品质量也得到大幅提升。